Stahlbeton, Korrosion und Klimawandel

Beton ist der weltweit meistverwendete Baustoff. Bei seiner Herstellung gelangen Unmengen von CO2 in die Atmosphäre. Der Bauingenieur Ueli Angst von der ETH Zürich will das ändern. Sein neu von der WSS unterstütztes Forschungsprojekt soll den Grundstein legen für klimafreundlichere Stahlbeton-Bauten – dank einem neuen Ansatz beim Korrosionsschutz.

Ueli Angst, Beton ist enorm erfolgreich. Zehn Matterhörner oder 600 Gigatonnen Beton wurden weltweit bis heute verbaut. Weshalb hat sich gerade dieses Baumaterial durchgesetzt?

Beton ist verhältnismässig günstig, und seine Bestandteile Kalkstein, Tonmaterialien, Sand und Kies kommen fast überall in der Erdkruste vor. Er lässt sich lokal herstellen, lange Transportwege entfallen. Man kann Beton in die verschiedensten Formen giessen. Ausserdem ist Beton in Verbindung mit Stahl unschlagbar stark und dauerhaft und eignet sich nicht nur für Wohn- und Bürogebäude, sondern auch für grosse Infrastrukturbauten wie Brücken oder Tunnels.

Weshalb konnten sich neue, weniger klimaschädliche Betone gegenüber den traditionellen Betonarten bisher nicht durchsetzen?

Bis heute herrscht die Überzeugung, dass nur hoch alkalischer Beton – wie es die traditionellen Betone sind – den eingebetteten Bewehrungsstahl sicher vor Korrosion schützt. Diese Lehrmeinung ist bisher kaum hinterfragt worden. Mit unserer breiten Erforschung der Korrosionsvorgänge in Beton und Stahl wollen wir das Alkalinität-Dogma vom Sockel stossen und den Weg ebnen für klimaschonende, CO2-neutrale Stahlbetonbauten. Wir sind überzeugt, es gibt bessere Optionen, wie man Korrosion verhindern und die Langlebigkeit von Beton gewährleisten kann.

Worauf gründet Ihre Überzeugung, dass der Korrosionsschutz von Stahlbeton-Bauten nicht auf hoher Alkalinität allein basiert?

Vor drei Jahren haben wir Daten aus fast vierhundert Bauwerke in der Schweiz, in Finnland und Japan genau analysiert. Es waren alles Bauwerke, die schon älter waren. Der Beton war aufgrund der natürlichen Einwirkung des CO2 aus der Atmosphäre im Bereich des Stahls in all diesen Fällen nicht mehr alkalisch. Trotzdem gab es nur bei fünf bis zehn Prozent dieser Bauwerke relevante Korrosionsprobleme. Das nehmen wir als klaren empirischen Beweis dafür, dass Korrosionsschutz nicht nur mit hoch alkalischem Beton gewährleistet werden kann.

«Wir sind überzeugt, dass die Alkalinität des Betons, die es nur zum Preis von hohen CO2-Emissionen gibt, nicht der einzige Schutz vor Korrosion ist.»

Welche Parameter vermuten Sie als Korrosionsauslöser?

Einer der wichtigsten Faktoren ist die Feuchtigkeit. Schon eine hohe Luftfeuchtigkeit kann unter Umständen die Korrosion fördern. In unseren Breitengraden setzen aber vor allem der Regen oder das Spritzwasser von der Strasse den Bauwerken zu.

Sie wollen bei der Korrosionsbekämpfung in Stahlbetonbauten einen Paradigmenwechsel initiieren. Wie stehen andere Fachpersonen dazu?

In unserem WSS-Projekt wollen wir quantitative Modelle entwickeln, mit denen sich vorhersagen lässt, wie hoch die Korrosionsgefahr unter bestimmten Umständen ist und was sich als Korrosionsschutz am besten eignet. Unseren neuen Ansatz mache ich an verschiedenen Anlässen in der wissenschaftlichen Gemeinschaft bekannt. So konnte ich letzten September am weltweit grössten Fachkongress, dem International Congress on the Chemistry of Cement in Thailand, als einer der Hauptreferenten darlegen, weshalb die bisherige Betonpraxis mit dem Klimaschutz nicht kompatibel ist und wie wir das ändern können. Auch an anderen internationalen Konferenzen in Nordamerika und Europa habe ich diesen Standpunkt präsentiert. Die Resonanz war sehr positiv, insbesondere in der Zement- und Betonbranche.

Beton ist hart. Wie gelangt die Feuchtigkeit bis zur Armierung?

Betone weisen komplexe Porensysteme auf. Durch die Poren dringt die Feuchtigkeit relativ schnell ein – befördert durch kapillare Saugkräfte, wie bei einem Schwamm. Ist die Feuchtigkeit einmal in den Beton eingedrungen, dauert es Tage bis Wochen, bis sie wieder verdunstet ist.

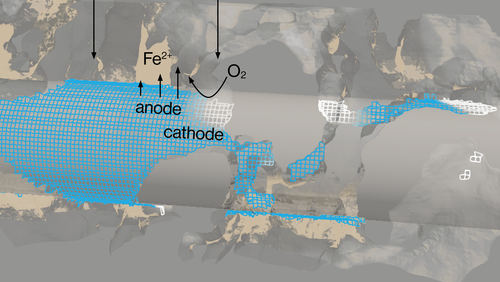

Wenn der Stahl im feuchten Beton zu rosten beginnt: Wie wirkt sich das auf den Beton aus?

Zu Beginn sind die Eisenionen des Stahls einfach im Wasser gelöst und richten keinen Schaden an. Aber mit der Zeit kommen verschiedenste chemische und elektrochemische Reaktionen in Gang: Die Eisenionen können sich mit Hydroxidionen oder mit anderen Ionen in der Porenlösung verbinden dabei können Ausfällungsprodukte entstehen, die sich im Porensystem im Beton ablagern. Das muss nicht unbedingt am Stahl direkt passieren, die gelösten Ionen können auch millimeter- oder zentimeterweit weg vom Stahl in den Beton diffundieren und dort erst ausfällen. Zu einer Schädigung des Bauwerks kommt es, wenn diese Prozesse Risse im Beton bilden oder wenn der Stahl so stark korrodiert ist, dass er seine Funktion nicht mehr erfüllen kann. Vieles ist noch unklar, wir wollen die Prozesse im Detail erforschen.

«Wir untersuchen von Grund auf, wie der Korrosionsprozess in Stahlbeton abläuft.»

Klimaschädlicher Beton

Die Unmengen Beton, die weltweit hergestellt werden, verursachen enorme CO2-Emissionen. Grund dafür ist der chemische Vorgang der Kalzinierung, der bei der Produktion von traditionellem hochalkalischem Beton abläuft: Um Beton herzustellen, mischt man das Bindemittel Zement mit Gesteinskörnungen wie Sand und Kies und fügt Wasser hinzu. In dieser Mischung ist der Zement der hauptsächliche «Klimasünder». Zement wird aus Kalkstein und Rohstoffen wie Ton hergestellt, die im Ofen gebrannt werden. Durch die hohen Temperaturen wird der Kalkstein in Calciumoxid und das Treibhausgas CO2 aufgespalten. Dieser chemische Vorgang wird Kalzinierung genannt, er ist für 60 Prozent der CO2-Emissionen der Betonproduktion verantwortlich. Die restlichen 40 Prozent entstehen beim Heizen des Brennofens, beim Transport der Rohstoffe oder beim Mahlen der Mineralien und des Zementklinkers.

Welche Aspekte der Korrosion müsste man unbedingt kennen?

Wie weit die Eisenionen «wandern». Wenn sie weit in den Beton gelangen, verteilen sich die Ausfällungsprodukte besser und es baut sich weniger Druck im Beton auf, als wenn die Reaktionen nah beim Stahl ablaufen – dann kommt es rasch und lokal zu Spannungen, was dazu führen kann, dass der Beton reisst.

Gibt es weitere Korrosionsaspekte, die Sie und Ihr Team erforschen?

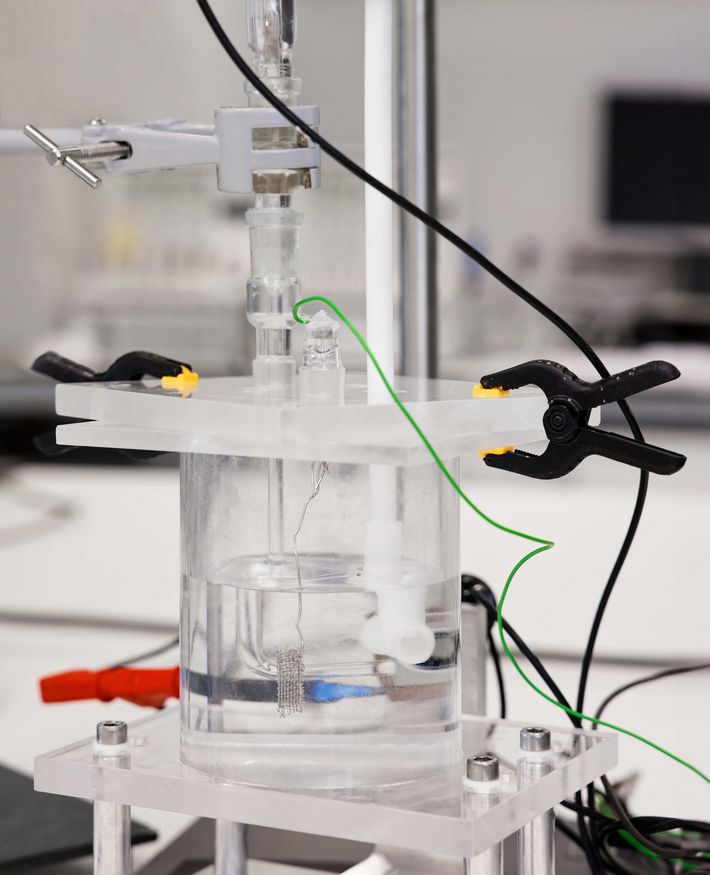

Wir wollen herausfinden, wie sich die verschiedenen Porensysteme der verschiedenen Betonarten verhalten: Wie gut sie Wasser durchlassen; wie viel Feuchtigkeit unter welchen Bedingungen wie schnell zum Stahl gelangt; wie lange das Wasser dort verweilt, wie rasch die Korrosion einsetzt und mit welcher Geschwindigkeit sie abläuft. Wann der Wechsel von Nasswerden und Trocknen und wieder Nasswerden und Trocknen zu Korrosionsschäden führt. Denn eines ist klar: Wenn wir neue Betonarten mit tiefer Alkalinität verwenden wollen, müssen wir das Wasser und die damit verknüpfte Korrosionskinetik «im Griff haben».

Was ist besonders anspruchsvoll zu erforschen?

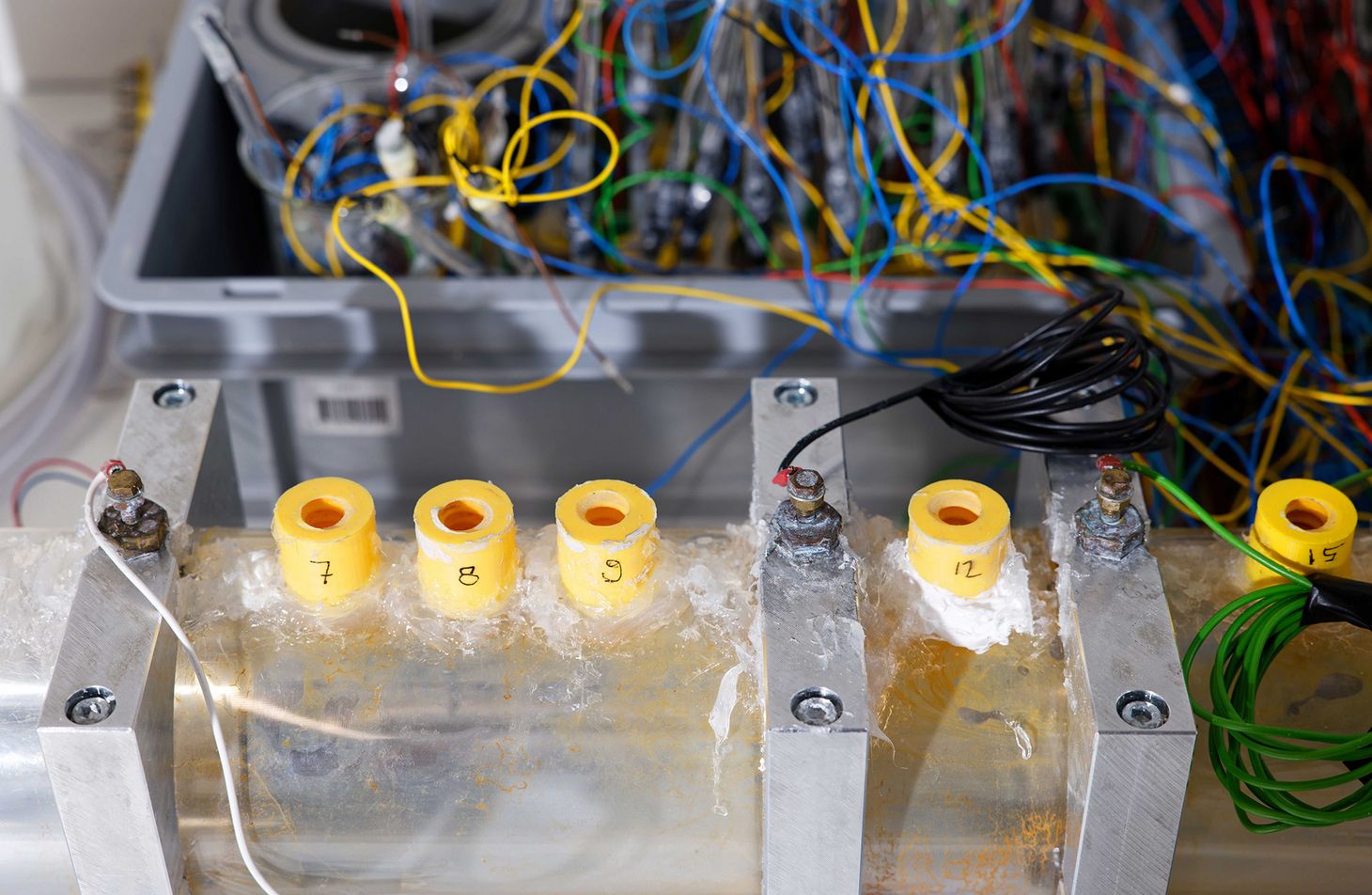

Die Korrosion eines Metalls innerhalb eines porösen Werkstoffs ist äusserst komplex. Bis heute stehen nur beschränkte experimentelle Methoden zur Verfügung, um den Korrosionsprozess in situ zu beobachten, und sie sind nicht sehr repräsentativ für die Realität. Im WSS-Projekt entwickeln wir deshalb auch innovative experimentelle Methoden für das In-situ-Studium der Korrosion. Anspruchsvoll ist auch die grosse Spanne der Grössenskalen. Die Prozesse laufen sowohl im Nanometerbereich als auch im Zentimeter- oder sogar Meterbereich ab. Es ist sehr herausfordernd, ein digitales Modell der Porenstruktur zu erschaffen, welches alle Grössenskalen berücksichtigt und alles zusammenbringt. Doch unsere Idee ist genau das: alle Skalen miteinander zu verbinden.

Wie wollen Sie das tun?

Da Korrosionsprozesse sehr dynamisch und vielfältig ablaufen, eignen sich Computersimulationen ;am besten, um sie systematisch zu analysieren. Das ist rechenintensiv und aufwändig – deshalb ist für uns die Unterstützung der Werner Siemens-Stiftung sehr wichtig.

Was bringen Computersimulationen in der Praxis?

Unser Ziel sind Computersimulationen, die auf x-beliebige Betonmischungen anwendbar sind – denn in Zukunft werden Hunderte von Betonarten entwickelt und verbaut werden. Die Stahl-Korrosionsprozesse in diesen unterschiedlichen Betonen sollen auf allen Skalen simuliert werden können. Auch meteorologische Daten wie die maximale Niederschlagsdauer in einem Land sollen einfliessen. Unsere Vision ist es, Prognosen für das Langzeitverhalten von Stahlbeton in unterschiedlichen klimatischen Umgebungen so zuverlässig zu erstellen, dass sie bei der Planung und Instandhaltung der Infrastruktur einen direkten Nutzen bringen.

Haben Sie bereits Ideen, wie Korrosionsschutz bei Bauten aus Beton mit tiefer Alkalinität aussehen könnte?

Indem man danach strebt, nicht wie bisher die Alkalinität des Betons für hundert Jahre im Griff zu haben, sondern die Feuchtigkeit des Betons. Die bisherigen Testmethoden basieren auf der Analyse, wie schnell die Alkalinität des Betons verloren geht. Aus meiner Sicht analysiert man besser die Feuchtigkeitstransporteigenschaften eines neuen Betons und hält diese unter Kontrolle.

Wie stellen Sie sich die Kontrolle der Feuchtigkeit im Beton vor?

Sie hängt nicht nur vom Beton selbst ab, sondern auch massgeblich von den Expositionsbedingungen eines Bauwerks. An einem Ort mit einer tiefen durchschnittlichen Niederschlagsmenge kann bereits ein relativ poröser Beton ausreichenden Korrosionsschutz bieten in einer regenreichen Region braucht es unter Umständen einen dichteren Beton, eine höhere Bewehrungsüberdeckung, allenfalls sogar zusätzlich eine Beschichtung. Um in der Planungsphase die korrekten Parameter zu wählen, müssen wir numerische Modelle sowie Laborprüfmethoden entwickeln, die auf die relevanten Grössen und Prozesse abstützen.

Existieren neben einer Beschichtung weitere Ideen, wie der Beton vor Feuchtigkeit geschützt werden könnte?

Nebst Oberflächenbehandlungen und direkter Beeinflussung der Mikrostruktur der zementösen Phasen durch Betontechnologie gibt es viele alternative und interessante Ansätze. Eine Idee beispielsweise ist, dem Betongemisch Füllstoffe wie Zellulosefasern beizugeben. In der Holzindustrie fällt dieses Material in grossen Mengen an und wurde bisher als Abfall entsorgt. In Beton beigemischt, könnte es dessen Feuchtigkeitsgehalt ausgleichen helfen. Auch das Einbringen von lebenden Organismen wie Bakterien, pilzähnlichen Lebewesen, die zum Beispiel die Kalkausfällung beschleunigen und dadurch das Porensystem verschliessen, oder von Enzymen könnte vielversprechend sein.

«Sensoren, die im Betonbau eingebaut werden, überwachen seine ‹Gesundheit›.»

Mikroorganismen als Korrosionshemmer – das klingt futuristisch!

Es existieren viele Mikroorganismen, die die CO2-Speicherung grundsätzlich beschleunigen – das könnte auch bei Beton genutzt werden. In unserem Team erforscht eine Doktorandin gerade diesen Aspekt.

Und wenn ein Stahlbeton-Bauwerk einmal steht, wie könnte man es dann vor Korrosion schützen?

Mithilfe von Sensoren, die in verschiedenen Tiefen im Beton eingebaut werden und die «Gesundheit» des Bauwerks überwachen. Sie bilden ein Frühwarnsystem, das zum Beispiel meldet, wenn Wasser in kritischem Ausmass in den Beton eintritt. So kann man rechtzeitig Massnahmen gegen die einsetzende Korrosion ergreifen. Solche Sensoren werden bereits vom ETH-Spin-off DuraMon hergestellt, den ich vor drei Jahren mitgegründet habe.

Sie sagen, Beton könne in Zukunft gar zu einer CO2-Senke werden. Wie soll das möglich werden?

Es ist ein Naturgesetz, dass alle chemischen Verbindungen dazu tendieren, den Zustand anzunehmen, der thermodynamisch am stabilsten ist. Deshalb tendiert auch Beton dazu, dass sich das CO2, das wir bei der traditionellen Zementherstellung bei über 1400 Grad Celsius energiereich abspalten, wieder mit dem Calciumhydroxid verbinden will, sodass das Ausgangsmaterial Kalkstein entsteht.

Was bedeutet das für die Speicherung von CO2 in Beton?

Schon heute diffundieren fortwährend geringe Mengen an CO2 aus der Luft in bestehende Betonbauten und reagieren dort chemisch. Allerdings läuft dieser Prozess extrem langsam ab, und es würde Jahrtausende dauern, bis der Beton wieder zu einem ähnlichen Material würde, wie er ursprünglich war. Sobald wir die Korrosion im Griff haben, können wir uns diesen natürlichen Prozess zunutze machen und CO2 mithilfe innovativer Verfahren auch in traditionellem Beton speichern.