Das Innenleben des Betons

Das Team um Bauingenieur Ueli Angst hat Prozesse untersucht, die bei der Korrosion von Stahlbeton auf der Porenskala ablaufen. Nun wird es das Korrosionsgeschehen in immer grösseren Zusammenhängen untersuchen – und Wissen und Werkzeuge entwickeln, um einen umweltfreundlichen Korrosionsschutz bei Stahlbetonbauten zu ermöglichen.

Das Team von ETH-Professor Ueli Angst untersucht die Korrosionsprozesse in Stahlbeton als Erstes im Nano- und Mikrometerbereich. Im Auge haben die Forschenden dabei den wichtigsten Auslöser von Korrosion: die Feuchtigkeit, die beispielsweise durch Regen oder Spritzwasser in den Beton gelangt und im schlimmsten Fall den eingebetteten Bewehrungsstahl zum Rosten bringt.

Das ins Porensystem des Betons eintretende Wasser ist nie rein, und die darin gelösten Gase wie CO2 reagieren mit den Stoffen, die im Beton vorhanden sind, zum Beispiel Kalzium oder Silikate.

Die Rolle der Silikate bei der Korrosion hat das Team im letzten Jahr untersucht. Es stellte sich heraus: Je höher die Konzentration von gelöstem Silizium, desto langsamer läuft ein Transformationsprozess zwischen zwei Eisenkorrosionsprodukten ab. Dabei wird das Korrosionsprodukt mit dem grösseren spezifischen Volumen für eine längere Zeit stabilisiert. «Das ist ein erster relevanter Befund», sagt Angst. Denn wenn diese Umwandlung von «sperrigen» zu «kleineren» Korrosionsprodukten lange dauert, hat das einen Einfluss auf die Rissbildung im Beton. Ausfällungen auf kleinem Raum führen schneller zu Spannungen im Beton und irgendwann zu Rissen.

Aufbau von Know-how

Die Experimente zum Korrosionsgeschehen werden meist von Doktorandinnen und Doktoranden durchgeführt – in den Laboren der ETH Zürich, des Paul Scherrer Instituts, der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) oder anderer Hochschulen in Europa und Nordamerika. Für das Silikat-Experiment zum Beispiel war Doktorand Fabio Furcas zuständig; er wechselt nun, nach Abschluss seiner Dissertation, an die Empa und wird dort weiter – in Zusammenarbeit mit Ueli Angst – zu verwandten Themen forschen. «Der Aufbau von Know-how, das wir für das WSS-Projekt nutzen können, läuft somit bereits», freut sich Ueli Angst über die grösser werdende Forschungs-Community in diesem Themenkreis. Seine Mitarbeitenden kommen nicht nur aus den Materialwissenschaften, sondern auch aus der Chemie, Physik, der Elektrochemie und dem Bauingenieurwesen.

Auf den offiziellen Start des WSS-Projekts im Januar 2025 sucht Ueli Angst weitere drei bis vier Doktorierende. «Mir ist neben der fachlichen Qualifikation auch der Teamgeist sehr wichtig», sagt Angst. «Die Neuen sollen gut in das bestehende internationale Team passen.»

Manche Doktorierende müssen Mikroskopie-Kenntnisse aufweisen, weil für die Untersuchung der Mikrostruktur des Betons eine Ionenfeinstrahlanlage (FIB-SEM) zum Einsatz kommt. Mit der FIB-SEM-Methode lässt sich die Mikrostruktur von Beton dreidimensional im Nanometerbereich aufzeigen.

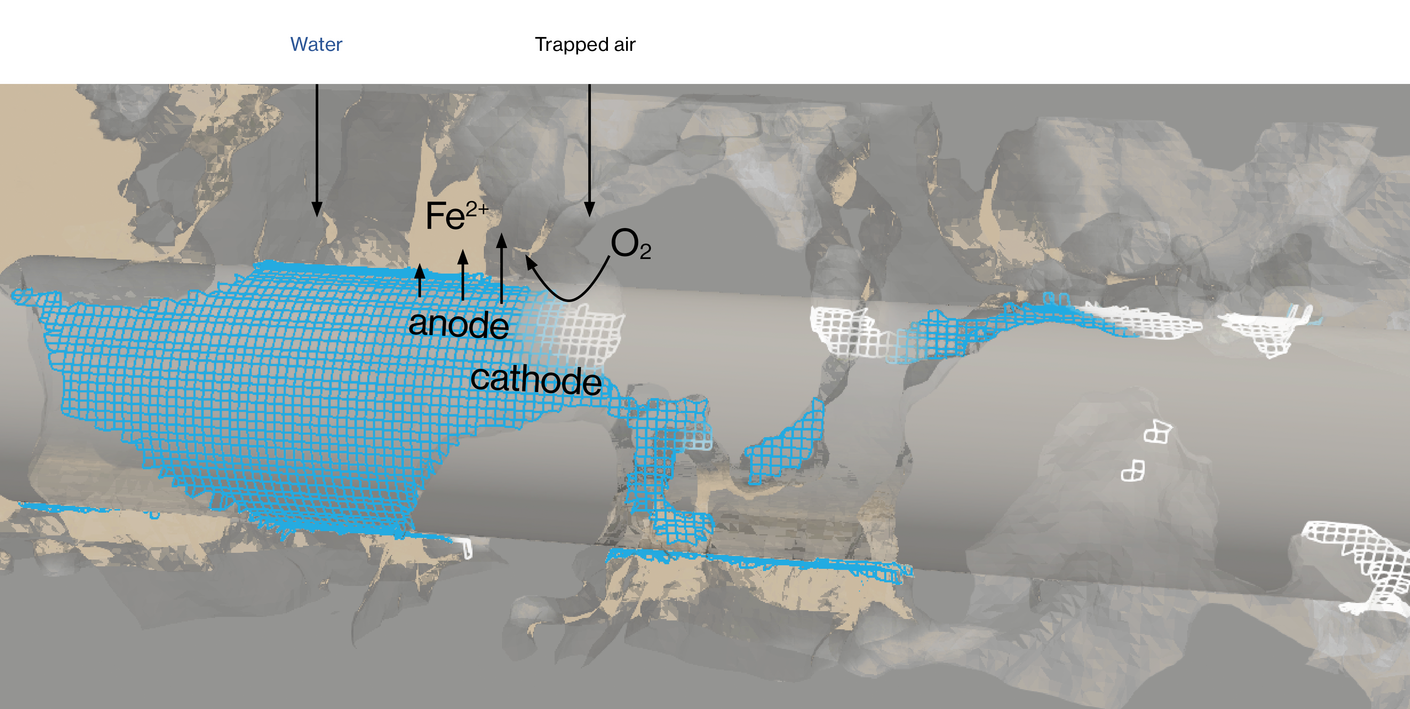

Dadurch werden Prozesse wie der Transport von Feuchtigkeit durch das feine, komplexe Porensystem und das gekoppelte Korrosionsgeschehen auf der Ebene einzelner Poren nachvollziehbar. «So können wir endlich wegkommen vom mehrheitlich empirischen Durchtesten einzelner Betonarten, wie es bisher im Korrosionsschutz üblich war, und zu einem grundlegenden Verständnis der Korrosion gelangen», sagt Angst.

Beim FIB-SEM-Verfahren bombardiert man eine Werkstoffprobe mit einem fokussierten Ionenstrahl und trägt so kleinste Schichten des porösen Materials ab. Schicht für Schicht scannt man den Werkstoff mit einem Raster-Elektronenmikroskop. Aus den Scans lässt sich ein dreidimensionales digitales Modell rekonstruieren. «In diesem digitalen Modell kann man beispielsweise untersuchen, wie ein Wassermolekül oder ein Eisenion durch die Poren des Betons hindurchgehen», sagt Angst. Die Auflösung im Nanometerbereich ist enorm, man erkennt sogar die Auswirkungen der kapillaren Kräfte in den Poren.

Modellieren statt durchtesten

Einen Nachteil hat das bildgebende Verfahren: Es ist äusserst aufwändig. Gut 120 Arbeitsstunden am Mikroskop braucht es, bis ein digitaler Zwilling, wie Angst das digitale Modell nennt, erstellt worden ist. Doch im digitalen Zwilling lassen sich verschiedene Szenarien durchspielen: Man kann zum Beispiel simulieren, was bei Niederschlag, bei Sonnenschein oder bei unterschiedlichen Temperaturen im Porensystem eines Stahlbetonbauwerks abläuft.

Von zentralem Interesse ist dabei, wie die Feuchtigkeit von den kapillaren Kräften in die Porenstruktur eines Betons hineingesogen wird und sich dort ausbreitet. «Das geschieht sehr dynamisch», sagt Angst. Auch wie Beton trocknet, ist für das Verständnis der Korrosion fundamental – vor allem, wie lange Restfeuchtigkeit im Porensystem verbleibt.

In Zukunft soll der Korrosionsschutz schon bei der Planung auf die spezifischen Umstände hin optimiert werden können. Das macht auch deshalb Sinn, weil «weltweit so viele verschiedene Zemente entwickelt werden, dass man nicht mehr alle einfach durchtesten kann», so Angst. «Ausserdem sind die etablierten Testmethoden für die neuen Zemente und Betone nur bedingt geeignet, da sie Prozesse abbilden, die in vielen dieser neuen Werkstoffe anders ablaufen als in traditionellem Beton.»