Thermoelektrik aus dem 3D-Drucker

Maria Ibáñez und ihr Team am ISTA in Klosterneuburg bei Wien bringen thermoelektrische Geräte auf das nächste Level. Sie haben ein 3D-Druck-Verfahren entwickelt, um leistungsstarke thermoelektrische Materialien kostengünstig herzustellen. Die Publikation ist im renommierten Fachmagazin «Science» erschienen.

Es ist ein geniales Prinzip: Thermoelektrische Materialien wandeln Temperaturunterschiede in elektrische Spannung um – oder nutzen umgekehrt eine angelegte Spannung zur Wärmeübertragung. Dieser thermoelektrische Effekt wird zur Stromerzeugung oder für Wärmemanagement eingesetzt. Ein Beispiel ist die lokale Kühlung elektronischer Geräte, bei der mittels elektrischem Strom Wärme von einer Seite des Geräts auf die andere übertragen wird.

Liesse sich die thermoelektrische Kühlung in industriellen Massstäben realisieren, könnte sie herkömmliche Kühlmethoden auf chemischer Basis ersetzen, welche enorme Auswirkungen auf die globale Erwärmung haben. Allerdings müssen noch erhebliche wissenschaftliche und technische Herausforderungen gemeistert werden, um die Struktur von thermoelektrischen Kühlern so zu kontrollieren, dass sie vom Atom- bis zum Zentimetermassstab funktionieren.

Rekordleistungen mit Nachteilen

Bisherige Bemühungen zur Nutzung des thermoelektrischen Effekts konzentrierten sich vor allem auf die Entwicklung von thermoelektrischen Hochleistungsmaterialien. So wurden zwar Rekordleistungen von hohem wissenschaftlichem Wert erzielt. Die Skalierbarkeit dieser Fabrikate war aber begrenzt – aufgrund hoher Kosten der Vorläufermaterialien, energieintensiver Synthesemethoden und komplexer, teurer und zeitaufwändiger Bearbeitungsprozesse. Letztere sind erforderlich, um Materialblöcke – die Barren – in Formen zu produzieren, die sich ins Gerät einbauen lassen.

Nun hat die Forschungsgruppe von Maria Ibáñez am «Werner Siemens Thermoelectric Laboratory» am Institute of Science and Technology Austria (ISTA) in Klosterneuburg bei Wien eine Lösung für diese Probleme gefunden: Das von der Werner Siemens-Stiftung unterstützte Team entwickelte 3D-gedruckte thermoelektrische Materialien, die direkt in die gewünschte Form gebracht werden und rekordverdächtige Leistungswerte erreichen. Die Forschenden stellen ihren neuen, innovativen Ansatz im renommierten Fachmagazin «Science» (*) vor.

Ein cleveres Druck-Konzept

Es habe schon früher Versuche gegeben, effiziente thermoelektrische Materialien mittels 3D-Druck herzustellen, erzählt Maria Ibáñez. Doch sie erreichten allesamt nicht die Leistung von Materialien, die mit den herkömmlichen, aufwändigeren Verfahren fabriziert wurden. «Das lag vor allem daran, dass es nicht gelang, die einzelnen Partikel der Materialien genügend miteinander zu verbinden – das behinderte den Elektronentransport», sagt Ibáñez. Im Gegensatz dazu gewährleistet die von ihrem Team entwickelte Drucktechnik die Bindung zwischen den Partikeln. «Wir konzipierten die Tinte so, dass sie die Partikelbindung fördert und sicherstellt, dass die gedruckte Struktur während des Verdampfens des Lösungsmittels intakt bleibt», sagt Ibáñez.

Zur Herstellung der Tinte mischten die Forschenden thermoelektrische Pulverpartikel aus einer Verbindung aus Bismut, Antimon und Tellur, Bi2SbTe3, mit einer Trägerlösung und zwei verschiedenen Bindemitteln. Die Tinte wird Schicht für Schicht auf eine Oberfläche gedruckt. Anschliessend wird die gedruckte Struktur erhitzt, wodurch die Trägerlösung verdampft. Aufgrund der Eigenschaften der gewählten Bindemittel verbinden sich die Partikel und die Struktur bleibt intakt.

Diese hochwirksame Bindung ist möglich, weil die Hitze eine chemische Reaktion zwischen den beiden Bindemitteln auslöst, wodurch die zuvor losen Partikel starke chemische Bindungen eingehen, ohne dass sich die Materialzusammensetzung insgesamt ändert. Dieses gut vernetzte Materialnetzwerk in einer porösen Struktur verhindert einen allzu hohen Wärmefluss. Gleichzeitig kann der Strom leicht fliessen – also genau, was bei thermoelektrischen Materialien gewollt ist.

Hohe Leistung, niedrigere Kosten

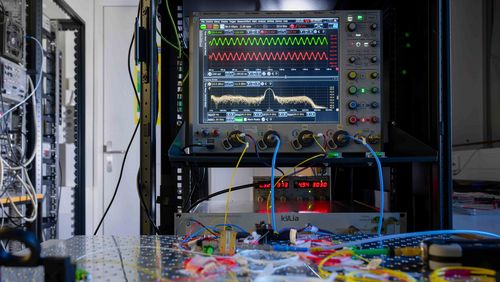

Mit dieser Methode gelang es den Forschenden, absolute Spitzenmaterialien zu erzeugen, deren thermoelektrische Leistung zu den höchsten bisher bei Raumtemperatur beobachteten zählt. Um das praktische Potenzial der Materialien zu demonstrieren, druckten Ibáñez und ihr Team thermoelektrische Blöcke, integrierten sie in ein Gerät und testeten dessen Kühlleistung. Laut der Forscherin ist es das erste Mal, dass 3D-gedruckte Materialien zur Herstellung eines thermoelektrischen Kühlers verwendet werden. Die Methode überwinde erhebliche Herausforderungen bei der Materialoptimierung und der Konstruktion der Geräte.

«Unsere Geräte erreichen einen Nettokühleffekt von fünfzig Grad an der Luft», sagt Shengduo Xu, Postdoktorand in der Gruppe von Maria Ibáñez und Erstautor der Studie. «Es ist der erste thermoelektrische Kühler aus dem 3D-Drucker, dessen Leistung mit der von konventionellen, auf Barren basierenden Geräten vergleichbar ist, die seit Jahrzehnten in der Industrie mit kostspieligen und ineffizienten Methoden gebaut und weiterentwickelt werden.»

Maria Ibáñez ist überzeugt, dass der Ansatz ihres Teams weitreichende Auswirkungen hat. «Unsere Arbeit präsentiert eine allgemeine, breit anwendbare Methode für 3D-gedruckte Funktionskeramik», sagt sie. Die Bedeutung der Ergebnisse gehe über die Thermoelektrik hinaus: Sie seien beispielsweise auch für 3D-Drucktechnologien für Halbleitermaterialien wichtig: «Die potenziellen Auswirkungen auf die Zukunft der Elektronik sind enorm.»

(*) Publikation in «Science»