Implantate aus dem Drucker

Wie müssen Implantate beschaffen sein, damit sich mit ihnen defekte Knochen wirksam und schonend reparieren lassen? Mit dieser Frage beschäftigt sich die MIRACLE-II-Forschungsgruppe «Smart Implants» unter der Leitung von Florian Thieringer. Der Mund-, Kiefer- und Gesichtschirurg baut am Universitätsspital Basel eine Plattform auf, um Patientinnen und Patienten mit intelligenten, 3D-gedruckten Knochenimplantaten zu versorgen, die individuell angepasst sind. Ein Gespräch mit dem neuen Co-Leiter von MIRACLE II.

Florian Thieringer, Sie lösen mit dem Start von MIRACLE II den inzwischen emeritierten Hans-Florian Zeilhofer als Co-Leiter der MIRACLE-Projektreihe ab. Wie kam es dazu?

Florian Thieringer: Ich studierte Anfang der 2000er-Jahre bei Hans-Florian Zeilhofer, als seine Gruppe gerade zu erforschen begann, wie 3D-gedruckte Implantate komplexe Operationen erleichtern könnten. Etwas vom Wichtigsten, was ich in den zwanzig Jahren Zusammenarbeit mit ihm gelernt habe, ist: Bei der Entwicklung neuer Methoden sollte man über Fachgrenzen hinweg zusammenarbeiten. Darum war es dem bestehenden MIRACLE-Team wichtig, dass auch bei MIRACLE II wieder ein Kliniker dabei ist, ein Chirurg, der regelmässig Patientinnen und Patienten operiert.

Sie entwickeln 3D-Druckverfahren, um Knochenimplantate herzustellen. Warum?

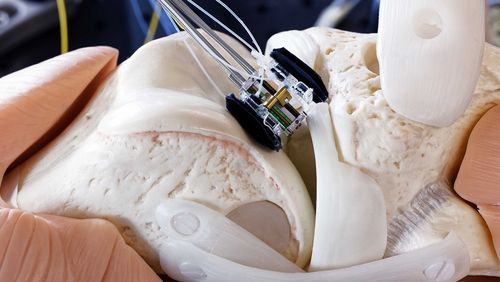

Mit 3D-Druckern können wir Einzelanfertigungen herstellen, die genau auf eine spezifische Person und eine spezifische Operation zugeschnitten sind. So können wir Eingriffe minimal-invasiv durchführen. Ich gebe Ihnen ein Beispiel: Kürzlich habe ich eine Patientin operiert, deren tumorgeschädigter Kieferknochen stabilisiert werden musste. Auf der Basis der Computertomographie-Bilder der Patientin haben wir ein schlankes, 3D-gedrucktes Titan-Implantat entworfen, das wir ihr durch die Mundhöhle einsetzen konnten, ganz ohne Schnitte aussen am Gesicht. Ähnlich wie in diesem Beispiel können intelligente Implantate auch in vielen anderen Fällen schonender und verträglicher eingesetzt werden als Standard-Implantate.

Werden solche massgefertigten Implantate denn schon regelmässig eingesetzt?

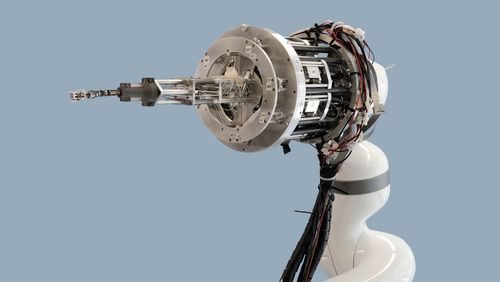

Ja, doch müssen die Krankenhäuser und auch wir am Universitätsspital Basel solche Implantate bislang bei externen Firmen bestellen – das ist noch immer ein teures und vor allem behäbiges Prozedere. Wir wollen das ändern und Einzelanfertigungen routinemässig allen Patientinnen und Patienten des Universitätsspitals zugänglich machen. Dazu haben wir für das hausinterne 3D Print Lab kürzlich einen neuen 3D-Drucker erworben, eine richtig grosse Maschine, die mit Polyetheretherketon (PEEK) druckt. PEEK ist ein Hochleistungskunststoff, den wir in den letzten Jahren intensiv als Material für Implantate erforscht haben. Bereits ab Anfang 2022 werden wir mit dem neuen 3D-Drucker in wenigen Stunden patientenspezifische Implantate fertigen können, und zwar nahe den Operationssälen, am Point-of-Care also. So integrieren wir die intelligenten Implantate nahtlos in die bestehenden Behandlungsabläufe, damit sie möglichst vielen Patientinnen und Patienten zugutekommen. Das hat sich schon bei den anderen Geräten unseres 3D Print Lab bewährt.

Wozu wurden die 3D-Drucker bisher verwendet?

Die Chirurginnen und Chirurgen des Universitätsspitals Basel nutzen das ins Spital integrierte 3D Print Lab beispielsweise, um chirurgische Schablonen oder patientenspezifische anatomische Modelle herzustellen. Solche Modelle sind wertvolle Werkzeuge, um Operationen zu planen und die Eingriffe mit den Patientinnen und Patienten zu besprechen. Auch in der Ausbildung von angehenden Ärztinnen und Ärzten sind 3D-gedruckte Modelle äusserst nützlich. Ob in der Ausbildung oder zur Planung von Operationen: Wenn man ein dreidimensionales Modell in die Hand nehmen kann, wird die Anatomie im wahrsten Sinn des Wortes fassbarer und dadurch verständlicher. Da das 3D Print Lab in die Behandlungsabläufe integriert wurde, können die Ärztinnen und Ärzte die gewünschten Modelle direkt im zentralen Patienteninformationssystem in Auftrag geben. Zudem lernt die angehende Ärzteschaft am Unispital Basel schon in der Ausbildung, Daten aus bildgebenden Verfahren wie CT oder MRI in eine 3D-Rekonstruktion zu übertragen, die gedruckt werden kann. Dadurch ist der Einsatz von 3D-Druck bei uns inzwischen zum Standard geworden.

Welches sind die nächsten Schritte?

Wir verfolgen verschiedene Ansätze. Beispielsweise wollen wir untersuchen, für welche weiteren Anwendungen 3D-gedruckte Implantate nützlich sein könnten. Ich denke da beispielsweise an Verunfallte mit Gesichts- oder Kopfverletzungen. Bisher dauerte es zu lange, bis für solche Fälle ein patientenspezifisches Implantat hergestellt und geliefert werden konnte. Nun aber, mit dem neuen 3D-Drucker, können wir solche Anwendungen möglich machen. Ausserdem erforschen wir zusammen mit der Eidgenössischen Technischen Hochschule Zürich (ETH Zürich), wie sich Implantate kleiner machen lassen, etwa indem man sie wie Origami-Figuren faltet, damit sie sich so minimal-invasiv wie möglich einsetzen lassen. Zudem wollen wir künftig biologische Implantate intensiv untersuchen, genauer: netz- oder wabenartige Gerüste entwickeln, auf denen Knochengewebe nachwachsen kann. Sie könnten eingesetzt werden, um die Knochenregeneration zu fördern, etwa bei Patientinnen und Patienten, die aufgrund von Infektionen Knochenmasse verloren haben. Solche Bio-Implantate lassen sich sogar aus Materialien herstellen, die nach einer gewissen Zeit im Körper abgebaut werden – sprich, sie lösen sich auf, sobald sie nicht mehr gebraucht werden.

Text: Santina Russo

Fotos: Oliver Lang