Die Chemie wird nachhaltig

In Aachen startet das «Jahrhundertprojekt» der Werner Siemens-Stiftung: Das multidisziplinäre Team des WSS-Forschungszentrums «catalaix» entwickelt katalytisch getriebene Verfahren, die eine mehrdimensionale Kreislaufwirtschaft in der chemischen Industrie ermöglichen – insbesondere für Kunststoffgemische. Ein Laborbesuch zeigt: Für verschiedene Kunststoffe können die Forschenden bereits erste Erfolge vorweisen.

Hüllen können täuschen: Von aussen macht das Institut für Technische und Makromolekulare Chemie (ITMC) der RWTH Aachen keinen allzu frischen Eindruck. Der Bau stammt aus den 1970er-Jahren. Die Labors allerdings, die sich darin befinden, sind hochmodern – und in ihnen wird gerade an der Chemie der Zukunft gearbeitet.

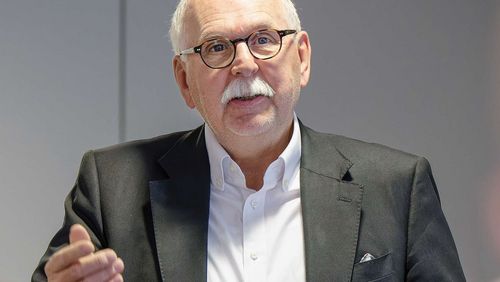

Das ITMC ist der Dreh- und Angelpunkt des «Jahrhundertprojekts» der Werner Siemens-Stiftung (WSS). Regina Palkovits vom Lehrstuhl für Heterogene Katalyse und Technische Chemie und Jürgen Klankermayer vom Lehrstuhl für Translationale Molekulare Katalyse leiten das Projekt «catalaix: Katalyse für eine Kreislaufwirtschaft»; es hat sich in einem hochkarätigen Ideenwettbewerb zum 100-Jahr-Jubiläum der Stiftung durchgesetzt und wird für die kommenden zehn Jahre von der WSS mit insgesamt 100 Millionen Schweizer Franken unterstützt. Das Forschungszentrum, welches das Aachener Team nun aufbaut, soll nichts weniger als den Weg zu einer kreislauffähigen Chemie ebnen.

Heute fokussiert sich die chemische Industrie vereinfacht gesagt darauf, dass fossile, erdölbasierte Rohstoffe mit ausgeklügelten, cleveren Verfahren in die unterschiedlichsten Produkte umgewandelt werden. «Es sind Produkte von maximaler Funktionalität und hoher Wirtschaftlichkeit», sagt Regina Palkovits. «Aber bislang hat man sich weniger Gedanken dazu gemacht, was mit diesen Produkten passiert, wenn ihre Lebensdauer abgelaufen ist.» Die Folge: Noch immer landet ein Grossteil der chemisch produzierten Produkte am Ende ihrer Lebenszeit im Abfall. «Das können wir uns nicht mehr leisten», sagt Palkovits. «Wir müssen wegkommen von einer linearen Wirtschaft, hin zu einer Kreislaufwirtschaft.»

Müllberge aus Plastik

Der erste Fokus von «catalaix» liegt auf dem Kunststoffsektor. Dieser ist ein Paradebeispiel für den Nutzen, aber auch für die Probleme, welche die heutige chemische Industrie mit sich bringt. Ohne Kunststoffe wäre unser Leben nicht mehr denkbar: Sie stecken beispielsweise in Verpackungen, Leitungsrohren, Bodenbelägen, Isolierungen, Reifen, Polsterungen, Armaturenbrettern, Kosmetika, Medizinprodukten oder Textilfasern. Es gibt kaum einen Industriebereich, in dem kein Plastik eingesetzt wird. 400 Millionen Tonnen produziert die Industrie etwa pro Jahr an neuen Kunststoffen – bis zur Mitte des Jahrhunderts dürften so in Summe seit 1950 etwa 16 Gigatonnen zusammenkommen; so viel wiegen alle Tiere und Pilze auf der Erde gemeinsam.

Die Plastikschwemme verursacht vor allem zwei Probleme: Die Herstellung verbraucht enorm viel Energie und am Ende bleiben gigantische Müllberge. «Umgerechnet werden so weltweit pro Kopf und Jahr etwa 50 Kilogramm Plastik produziert und in Industrieländern wie Deutschland sogar 1,2 Tonnen Erdöl pro Bürger verbraucht – das sind enorme Zahlen», sagt Jürgen Klankermayer. Die Emissionen des Kunststoffsektors, so schätzt man, entsprechen 2050 dem Ausstoss von 800 Kohlekraftwerken. Gleichzeitig könnte bis dann der Müllteppich in den Weltmeeren auf eine Fläche angewachsen sein, die der Grösse Frankreichs entspricht.

Heute werden nur neun Prozent aller Kunststoffe rezykliert – etwa PET-Flaschen, die zerkleinert und wieder zu neuen PET-Flaschen geformt werden. Für einen ganzheitlichen Ansatz sind solche eindimensionalen Kreisläufe allerdings nicht geeignet. Denn Kunststoffe sind eine komplexe, vielfältige Stoffklasse mit ganz unterschiedlichen chemischen Strukturen. Über 200 unterschiedliche Kunststoffklassen sind auf dem Markt. Sie werden in verschiedenen Mengen produziert, enthalten Hunderte Zusatzstoffe und ihre Lebensdauer ist unterschiedlich: Eine Verpackung hat ihre Dienste vielleicht schon nach wenigen Wochen geleistet, eine Gebäudeisolation hingegen wird erst nach 30 Jahren ersetzt.

Recycling mit Baukastensystem

Die Idee von «catalaix» ist es nun, eine Art Baukastenprinzip für das Recycling von solch vielfältigen Stoffen zu entwickeln. Die verschiedenen Kunststoff-Abfälle werden zu molekularen Bausteinen abgebaut, die derartig vielseitig einsetzbar sind, dass sich aus ihnen – je nach Nachfrage – die unterschiedlichsten neuen Materialien herstellen lassen. «So wird es möglich, bislang isolierte Stoffkreisläufe zu verknüpfen und eine flexible Kreislaufwirtschaft zu entwickeln», sagt Jürgen Klankermayer.

Es sei wichtig, Abfall als wertvolle Ressource zu verstehen, ergänzt Regina Palkovits. «In Kunststoffprodukten stecken viel Energie und wertvolle Syntheseleistungen – es ist nicht sinnvoll, sie zu entsorgen oder zu verbrennen.» Deshalb gelte es, beim Recycling molekulare Bausteine herzustellen, die den grösstmöglichen chemischen Wert behielten. Gleichzeitig sollen die künftigen Bausteine nachhaltiger werden, am besten biologisch abbaubar, insbesondere wenn die Transportwege lang sind oder eine Sammlung einen zu grossen CO2-Fussabdruck verursachen würde.

Der Kernpunkt von «catalaix» ist die Katalyse – jene Technologie, welche die Geschwindigkeit chemischer Reaktionen erhöht oder sie erst ermöglicht. «Bislang haben Chemikerinnen und Chemiker meist neue Katalysatoren gesucht, die Bindungen knüpfen», sagt Jürgen Klankermayer. «Wir suchen nun auch Katalysatoren, die selektiv Bindungen brechen.»

Mehr als ein Plastikprojekt

Das ist auch wichtig für neue chemische Produkte, welche die Forschenden entwickeln wollen. Diese sollen nachhaltig sein und sich besser als heutige Kunststoffe rezyklieren lassen. «Bei solchen Neuentwicklungen muss der Recyclinggedanke von Anfang an mitgedacht werden», sagt Palkovits. Eine Idee ist es, eine Art Sollbruchstellen in neu entwickelte Moleküle einzufügen, an denen ein Katalysator einfach angreifen kann. «Solche Methoden sind nicht nur auf Kunststoffe anwendbar», sagt Palkovits. «Deshalb ist ‹catalaix› nicht einfach ein Plastikprojekt, sondern wird viel breitere Impulse geben für die Transformation zu einer nachhaltigen chemischen Industrie.»

Überhaupt geht der Anspruch von «catalaix» über das Chemielabor hinaus. Die Ideen und Entwicklungen sollen möglichst rasch auf ihre Anwendbarkeit getestet werden. «Für diese Translation bis zum Prototyp bietet die RWTH Aachen hervorragende Voraussetzungen», sagt Klankermayer. «Wir haben hier eine starke Verfahrenstechnik und technische Infrastruktur, die es erlaubt, Versuche in grösseren Massstäben als im Labor durchführen.» Um einen möglichst grossen Effekt zu erzielen, gehören zum «catalaix»-Team zudem Forschende der Nachhaltigkeits- und Systembewertung. Sie schätzen ab, welche neu geschaffenen Moleküle nachhaltig sind, wie Stoffflüsse aussehen könnten und wo auf dem Markt überhaupt eine Nachfrage besteht.

Spaltung an Platin-Elektroden

Ein Rundgang durch die Aachener Labore zeigt, wie die Forschenden diese vielschichtige Idee in den nächsten zehn Jahren umsetzen wollen. Die Teams haben bereits vielfältige Vorarbeiten geleistet – für mehrere Kunststofftypen haben sie zum Beispiel nachgewiesen, dass eine katalytische Spaltung möglich ist. So vielfältig wie die Kunststoffe sind auch die Methoden, mit denen sie chemisch zerlegt werden. In den Laboren der Arbeitsgruppe von Regina Palkovits etwa dreht sich alles um heterogene Katalysen. Das bedeutet: Der Katalysator und die reagierenden Stoffe der Reaktion liegen in unterschiedlichen Phasen vor – oft ist der Katalysator ein Feststoff, die Reaktionsstoffe hingegen flüssige Lösungen.

So wird in der Gruppe an der Idee gearbeitet, Kunststoffe durch elektrochemische Katalyse abzubauen. Der grosse Vorteil dieser bisher eher selten benutzten Methode ist ihre Nachhaltigkeit: Die Reaktionen lassen sich statt mit fossiler Energie mit grüner, etwa aus Windkraft gewonnener, elektrischer Energie betreiben. Im Labor laufen die Experimente in kleinen Glasbehältern ab, in deren Deckel zwei Metallstifte stecken, die weit ins Glas hinunterreichen. Das Glas wird gefüllt mit dem Reaktionsmedium – also einem bestimmten Kunststoff. Wird an den beiden Elektroden eine Spannung angelegt, läuft an ihnen die Reaktion ab.

Erst kürzlich haben die Forschenden nachgewiesen, dass sich mit dieser Methode der Kunststoff Polymilchsäure (PLA) spalten lässt. PLA ist eine kettenartige Verbindung aus Milchsäure, einem bioabbaubaren Molekül. Aus PLA lassen sich Verpackungen, Dosen oder Flaschen herstellen. Die Forschenden nutzten für ihre Studie einen kommerziell erhältlichen Bio-Plastikbecher, den sie mechanisch zerkleinerten und in ein Lösungsmittel brachten. In den Experimenten erreichten sie mit Platin-Elektroden eine maximale Milchsäure-Ausbeute von 87 Prozent. Aber auch an günstigerem Titan gelingt die Umwandlung. In einem nächsten Schritt wollen sie nun untersuchen, ob diese Art der Spaltung auch für andere Kunststoffe möglich ist.

Reaktionen bei 100 bar

In den Laboren der Arbeitsgruppe von Jürgen Klankermayer wird mit sogenannten homogenen Katalysatoren gearbeitet – Katalysator und reagierende Stoffe liegen jeweils in derselben Phase vor. Mit dieser Methode bauen die Forschenden insbesondere Kunststoffe aus der Klasse der Polyoxymethylene, kurz POM, ab. POM werden verwendet, um Reissverschlüsse oder Rucksackschnallen herzustellen, sind aber auch in der Automobilindustrie wichtig – aus ihnen bestehen Türgriffe, Rückspiegel oder die Druckschnallen am Gurtschloss. Solche Produkte nehmen die Forschenden als Ausgangsmaterialien für ihre Versuche und zerkleinern sie in einem ersten Schritt in der laboreigenen Kryomühle. Dieses Instrument besteht aus zwei Kugeln, die ein Material zu einem Pulver zerstossen. Dies geschieht bei tiefen Temperaturen, damit sich keine Hitze entwickelt, welche das Material verändern könnte.

Das Kunststoffpulver wird anschliessend in einen sogenannten Autoklav gefüllt, einen gasdicht verschliessbaren Druckbehälter aus Metall. Für die ersten Experimente mit einem neu entwickelten Katalysator sind diese Reaktorwerke klein – ihr Fassungsvermögen beträgt nur wenige Milliliter. Ein Magnetrührstab vermischt Kunststoffpulver und Katalysator, die Reaktion startet – typischerweise bei einem Druck von 100 bar oder mehr, das entspricht über 100 Kilogramm Druck pro Quadratzentimeter. Mit solchen Experimenten konnten Jürgen Klankermayer und sein Forschungsteam zeigen, dass sich POM unter Beifügung von erneuerbaren Diolen – aus Biomasse gewonnenen organischen Verbindungen – in sogenannte zyklische Acetale umwandeln lassen. Diese Chemikalien wiederum können flexibel als Lösungsmittel, Polymerbausteine oder pharmazeutische Zwischenprodukte fungieren.

Ein zweites Erfolgsbeispiel aus Klankermayers Gruppe ist der Abbau von Polyethylen (PE), mit einem Marktanteil von rund 30 Prozent der weltweit meistverwendete Kunststoff. PE kommt vorwiegend für Verpackungen und Folien zum Einsatz. Den Forschenden gelang es, gemeinsam mit einem Kooperationspartner ein Verfahren zu entwickeln, das aus Polyethylenabfällen unter Beifügung von Biomasse Milchsäure erzeugt, den Baustein der Polymilchsäure (PLA). Damit gelang also die Umwandlung eines konventionellen, nicht abbaubaren Kunststoffs zu einem biologisch abbaubaren Produkt, das sich für eine nachhaltige, kreislauffähige Chemie der Zukunft eignet.

Ob, wie gut und wie effizient solche Abbauverfahren funktionieren, hängt massgeblich vom Katalysator ab, den die Chemikerinnen und Chemiker entwickelt oder ausgewählt haben. Oft handelt es sich dabei um komplexe Metall-Verbindungen. Selbst winzige Veränderungen ihrer chemischen Struktur können eine Reaktion stark beschleunigen oder verlangsamen. Auch die Form, in der ein Katalysator vorliegt, ist wichtig: Vielfach eignen sich poröse Materialien als feste Katalysatoren, weil so das Material im Verhältnis zum Volumen eine besonders grosse Oberfläche aufweist. Der Grund: Katalysen laufen meist an der Oberfläche des Katalysators ab.

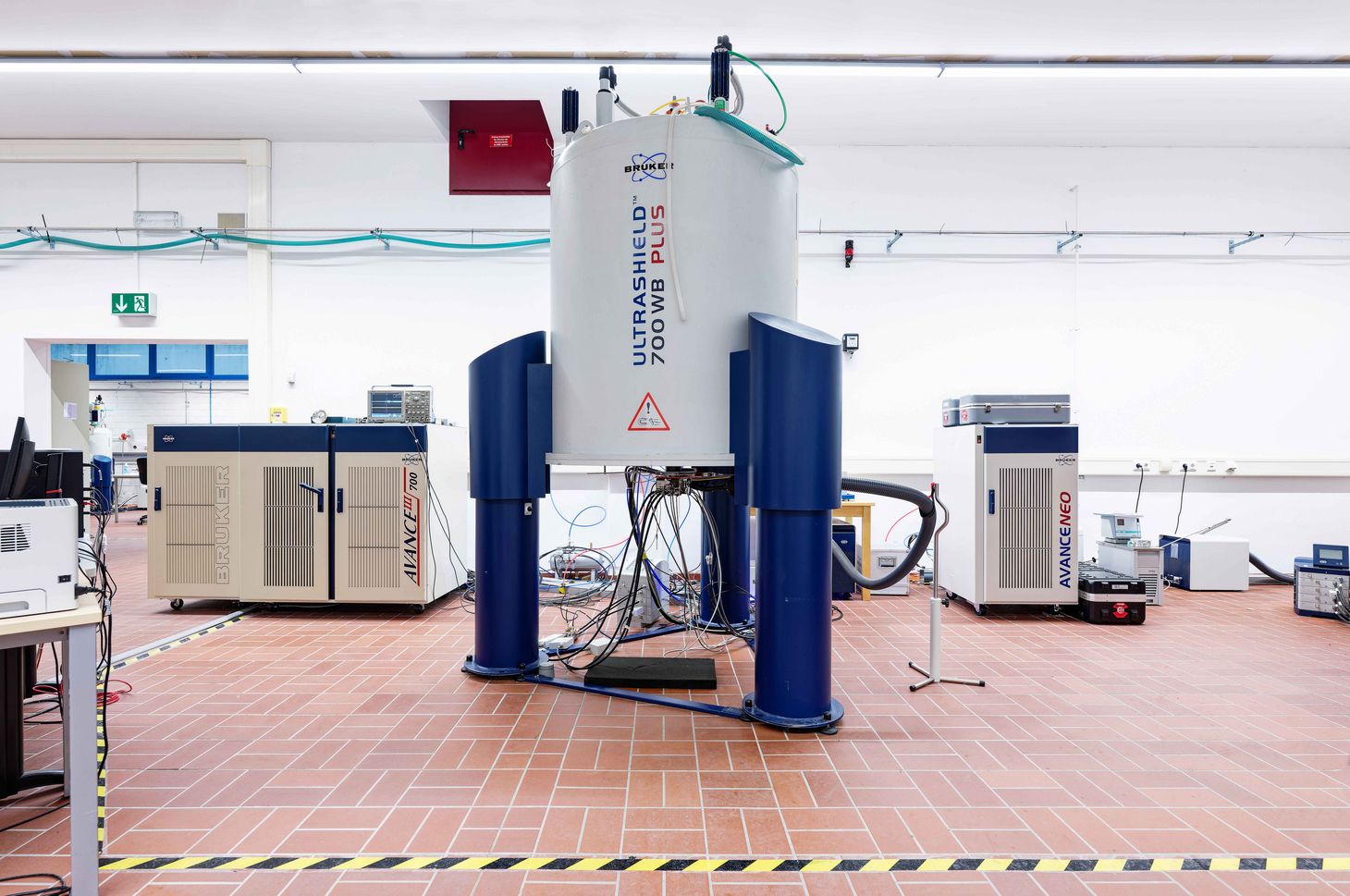

Deshalb ist es für die Forschenden wichtig zu wissen, wie genau ihre Katalysatoren aussehen und wie sie funktionieren. In einem Kellerraum des ITMC-Gebäudes stehen Apparaturen, die dafür unerlässlich sind. Es sind sieben Kessel unterschiedlicher Grösse, sogenannte Kernspinresonanzspektrometer. In ihnen werden Atomkerne durch ein starkes und homogenes Magnetfeld dazu angeregt, ihren Zustand zu ändern. «Dadurch lassen sich Moleküle quasi anschauen», erklärt Jürgen Klankermayer. In den modernsten Spektrometern können sogar direkt Reaktionen durchgeführt werden. Auf diese Weise sehen die Forschenden, was genau mit ihrem Katalysator passiert, wenn sie ihn mit dem Reagens zusammenbringen, welche Bindungen zwischen einzelnen chemischen Elementen sich bilden oder lösen.

Katalysen lassen sich nicht nur mit chemisch entwickelten Stoffen durchführen. Viele Vorgänge im menschlichen Körper würden ohne biologische Katalysatoren, unsere Mikroben, nicht funktionieren. Wirtschaftlich genutzt werden solche Biokatalysen schon seit Jahrhunderten, zum Beispiel beim Bierbrauen oder bei der Weingärung. Lars Blank, Inhaber des Lehrstuhls für Angewandte Mikrobiologie an der RWTH Aachen und Mitglied des Kernteams von «catalaix», setzt Enzyme zum Plastikabbau ein. Zudem fügt seine Forschungsgruppe mithilfe gentechnischer Mittel Enzyme in Mikroorganismen ein, die damit bestimmte Plastikverbindungen spalten oder zu grösseren Molekülen zusammensetzen können.

Mikroben bauen Kunststoffmoleküle

«Der Vorteil unseres Ansatzes liegt primär auf Kunststoffgemischen», sagt Blank. Mischfraktionen oder Mikroplastik aus der Umwelt etwa lassen sich von mehreren unterschiedlichen Enzymen, die eine Reihe weiterer wissenschaftlicher Partner beisteuern, zu verschiedenen Monomeren abbauen. In sogenannten Fermentationsapparaturen im Labor testet Blanks Forschungsgruppe solche Systeme bereits: Plastikstücke werden dort innerhalb weniger Stunden in wässrige Lösungen umgewandelt. Das Zusammenspiel zwischen chemischem Katalysator und Biokatalyse liefert in «catalaix» weitere Möglichkeiten, das Plastik chemisch in seine Monomere zu zerkleinern. In einem zweiten Schritt, so Blanks Idee, können Mikroben diese Monomere aufnehmen und zu Biomolekülen zusammensetzen. «Wir stellen also dort neue Bausteine und Polymere her, wo es für Chemiker kompliziert wird, weil sie verschiedene Reaktionen nacheinander oder bei verschiedenen Bedingungen ablaufen lassen müssten – oder weil die Substrate unrein sind oder ihre Zusammensetzung schwankt», sagt Blank.

Alles anders im Reaktor

Im Labor nachzuweisen, dass sich mittels einer Katalyse oder eines bestimmten Enzyms eine Kunststoffverbindung abbauen lässt, ist bloss ein erster Schritt. Mindestens ebenso aufwendig ist es, daraus ein Verfahren zu entwickeln, das Unternehmen zum Recycling von Reststoffen nutzen können, die im täglichen Gebrauch anfallen. Für das «catalaix»-Team ist es deshalb wichtig, mit seinen Entwicklungen möglichst rasch hinaus aus dem Labor auf den Weg zur Anwendung zu kommen.

Ein Beispiel dafür ist Polyethylen. Im sogenannten Technikum, gleich angrenzend an das Aachener ITMC-Gebäude, finden die Forschenden ideale Möglichkeiten vor, um chemische Versuche in grösserem Massstab durchzuführen. Entlang eines schmalen Ganges finden sich diverse Hochdruckkammern. In einer hat ein Doktorand einen komplexen, rund zwei Meter breiten Reaktoraufbau installiert, in dem Polyethylen unter Zugabe von Ethylen mit einer katalytischen Reaktion in den Grundbaustein Propen verkleinert wird. Es ist die Weiterführung eines Plastikabbauversuchs, den die Forschenden kürzlich im Labor erfolgreich abgeschlossen haben. Statt nur wenige Milliliter wie im Labor haben die Autoklaven hier ein Fassungsvermögen von einem Liter.

Zwischen dem Laborexperiment und jenem im Technikum liegt aber mehr als nur ein Grössenunterschied. Denn mit der Grösse der Autoklaven verändern sich diverse Parameter. Das Rührwerk ist ein anderes, die Strömungsverhältnisse verschieben sich, die Durchmischung kann schwieriger werden. Es geht darum zu testen, ob unter vergrösserten Massstäben neue Probleme auftauchen. Doch nicht nur das: Im Hinblick auf eine industrielle Anwendung nehmen die Forschenden hier bereits erste Messungen vor, welche die Frage beantworten helfen, ob sich ein Verfahren wirtschaftlich bewähren wird: Wie viel Substrat kann umgesetzt werden? Welche Temperaturen und welcher Druck liefern die besten Resultate? Wie genau sehen die Reaktionsbedingungen aus?

Prozesse konstant halten

Solche Daten braucht es für die nächste Stufe: den Bau einer Pilotanlage, die von Verfahrenstechnikerinnen und Verfahrenstechnikern betrieben wird und die den Übergang zum technischen Massstab in einem industriellen Produktionsprozess markiert. Auch dieser Schritt ist bei «catalaix» mitgedacht, die Verfahrenstechnik ist ein wichtiger Bestandteil des Projekts. Vom ITMC sind es nur wenige Schritte bis zum Gebäude der Aachener Verfahrenstechnik. Hier werden Anlagen gebaut, in denen Mengen von 50 bis 100 Litern oder mehr umgesetzt werden. Wichtig sind dabei nicht mehr nur die Abläufe unter optimalen Bedingungen. «Wir untersuchen beispielsweise auch die Regelung in den Anlagen – also, wie man Prozesse so betreiben kann, dass die Produktqualität eingehalten wird, auch wenn sich bestimmte Grössen oder die Qualität des Eingangsprodukts verändern», sagt Alexander Mitsos. Mitsos leitet den Lehrstuhl für Systemverfahrenstechnik an der RWTH Aachen und ist Mitglied des Kernteams von «catalaix».

Seine Forschungsgruppe konzentriert sich auf die Entwicklung von Methoden und Algorithmen zur Optimierung von chemischen und elektrochemischen Prozessen. Damit lassen sich insbesondere Vorhersagen treffen, welche den Chemikerinnen und Chemikern im Labor die Arbeit enorm erleichtern. So gelang es Mitsos’ Team in der Vergangenheit bereits, mithilfe von maschinellem Lernen die Brennstoffeigenschaften von Molekülen aufgrund ihrer Atombindungen vorherzusagen.

Welche Herausforderungen auf dem Weg zur Marktreife eines chemisch-katalytischen Konzepts auftauchen können, zeigt sich auch in der Bioraffinerie, welche die Aachener Verfahrenstechnik betreibt. Hier stehen mehrere Demonstrationsanlagen, in denen Verfahren auf der Basis nachwachsender Rohstoffe im technischen Massstab ablaufen und geprüft werden. In einem der Demonstratoren wird etwa gerade Lignin zersetzt, einer der zentralen Bausteine von Holz. Hier können scheinbare Kleinigkeiten, die im Chemielabor nebensächlich sind, zu Stolpersteinen werden. Mal setzt eine Reaktion, die unter Zugabe eines korrosiven Reagenz abläuft, einem Stahlbehälter zu. Mal entpuppen sich Lösungsmittel, in denen Feststoffe verarbeitet werden, in den hier verwendeten Mengen als zu kostspielig.

Lebenszyklen und Wertschöpfungsketten

Die Anlagen in der Verfahrenstechnik liefern zudem weitere Daten für den nächsten Schritt auf dem Weg zur erfolgreichen Markteinführung eines neuen Produkts. Wie wird ein neuer Kunststoff oder ein Molekül hergestellt? Wie viel Energie und Ressourcen sind für die Produktion notwendig? Wie kann die dazugehörige Wertschöpfungskette aussehen? Das sind Fragen, deren Antwort Grit Walther und ihr Team kennen müssen, um ihre Arbeit zu machen. Walther leitet den Lehrstuhl für Operations Management der RWTH Aachen und gehört ebenfalls zum Kernteam von «catalaix». Ihre Spezialität ist es, Produktions- und Wertschöpfungsketten zu modellieren und zu bewerten.

Oft handelt es sich um aufwendige, komplexe Analysen. Zum Beispiel, wenn es darum geht, anhand des Lebenszyklus’ eines Produkts dessen Auswirkungen auf und in der Umwelt abzuschätzen. Dafür werden Kriterien herangezogen wie CO2-Emissionen, Versauerung, Eutrophierung, Landnutzung oder Wasserverbrauch. «Zum Teil», sagt Grit Walther, «arbeiten wir auch mit sozialen Kriterien.» Wenn ein Unternehmen beispielsweise in Asien Plastikmüll einsammelt, stellt sich die Frage: Wie wirkt es sich auf die dortigen Arbeitsplätze oder die Akzeptanz aus, wenn die Aufreinigung nicht vor Ort, sondern in Europa erfolgt?

Für Walther ist es wichtig, dass die Laufzeit von «catalaix» mit zehn Jahren an die Herausforderung angepasst ist – und dass die Chemikerinnen und Chemiker um Jürgen Klankermayer und Regina Palkovits einige Produkte im Köcher haben, die bereits in grösseren Massstäben getestet werden. «Je skalierter die Ergebnisse, desto besser unsere Vorhersagen», sagt Grit Walther. «Wenn wir nur Labordaten haben, sind die Unsicherheiten unserer Berechnungen sehr gross.» Der Weg vom Labor bis zur Modellierung und Bewertung ist aber keine Einbahnstrasse, sondern ein iterativer Prozess, wie Grit Walther erklärt. «Wir erhalten aus dem Labor und aus der Verfahrenstechnik Daten, erstellen damit Modelle – und spielen diese zurück an die Chemikerinnen und Chemiker, die ihrerseits Anpassungen vornehmen, um Umweltauswirkungen zu verringern oder die Marktfähigkeit zu verbessern.»

Dieses Zusammenspiel ist so etwas wie die Essenz von «catalaix»: Innovative Forschung ist Teamarbeit – um die Wissenschaft und die Gesellschaft entscheidend voranzubringen, braucht es Expertinnen und Experten verschiedener Disziplinen, die einander kennen, vertrauen und gegenseitig unterstützen. Das WSS-Forschungszentrum in Aachen wird in den nächsten zehn Jahren ein Beispiel dafür geben, wie eine solche moderne Zusammenarbeit funktioniert.